Eisenbahnverkehrsunternehmen müssen sich aufgrund steigenden Kostendrucks mit Möglichkeiten effizienterer Instandhaltungsprozesse auseinandersetzen. Durch Umsetzung von Operational Excellence konnten in der Instandhaltung Effizienzsteigerungen bis zu 40 Prozent erreicht werden.

Bei Operational Excellence handelt es sich um die Optimierung sämtlicher Prozesse einer Wertschöpfungskette unter Einbeziehung von Kundennutzen, Effizienz und kontinuierlicher Verbesserung mit dem Ziel, Verschwendung zu vermeiden. Verschwendung in Produktionsprozessen bezieht sich auf Zeiten, in denen nicht am Produkt gearbeitet wird. Verschwendung resultiert insbesondere aus Such- und Wegezeiten, Wartezeiten beispielsweise durch fehlendes Material oder Werkzeug oder mangelnde Abstimmung mit anderen Gewerken.

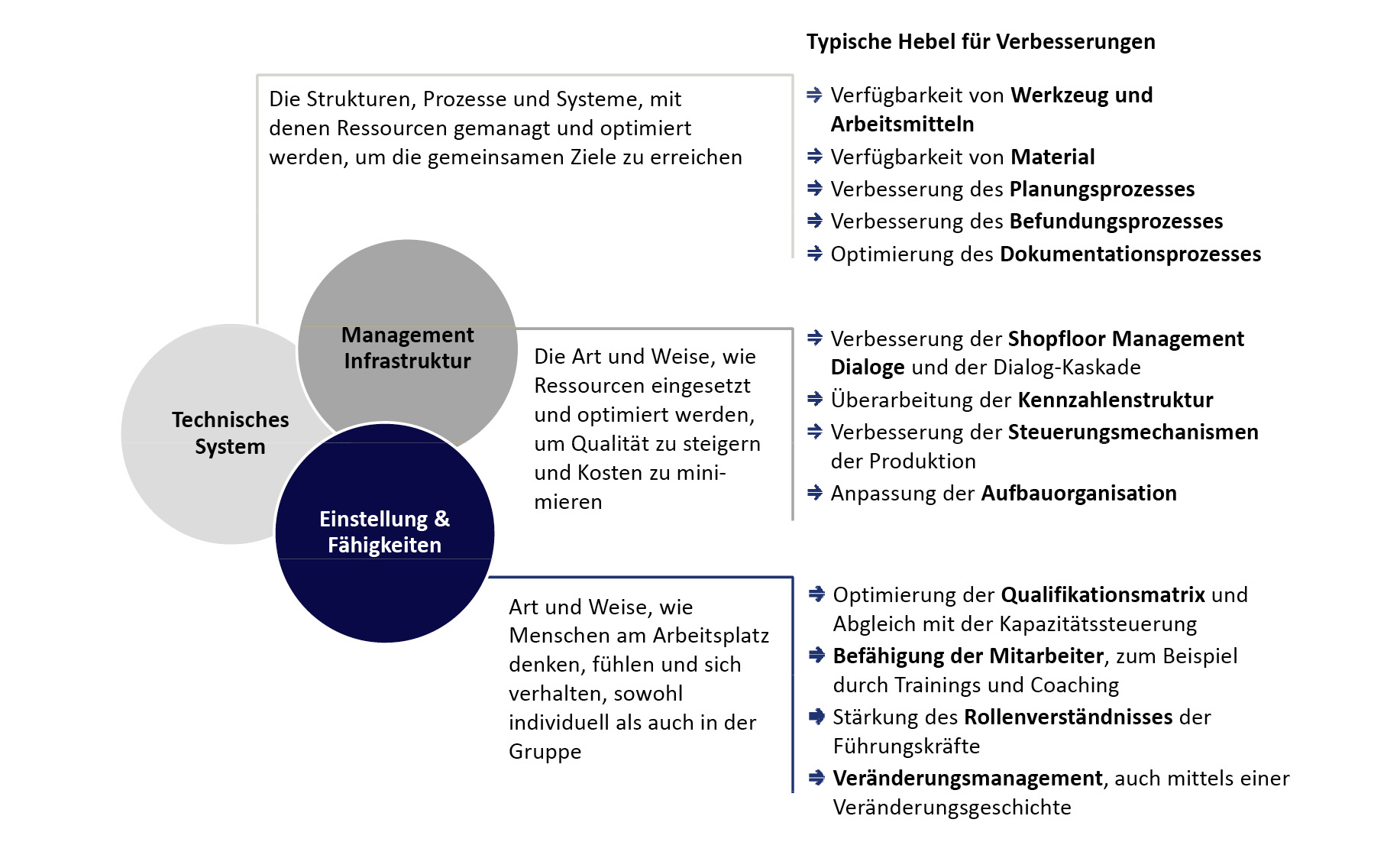

Eine Umsetzung von Operational Excellence wirkt nur nachhaltig, wenn Prozesse, Führungsstrukturen und -verständnis unter Einbezug der Mitarbeiter berücksichtigt werden. Im Instandhaltungsumfeld sind robuste Steuerungsprozesse besonders wichtig. Diese müssen auf eine verringerte Planbarkeit der Arbeiten gegenüber einer Neufertigung ausgerichtet sein. Die verringerte Planbarkeit bedeutet, dass die Umsetzung von Lean Management auf die Instandhaltung angepasst geschehen muss. Abbildung 1 zeigt typische Hebel zur Steigerung der Produktivität in der Instandhaltung von Schienenfahrzeugen.

Die Steuerungstafel am Fahrzeug in Abbildung 2 ist ein Beispiel für ein effektives Werkzeug zur Fein- Steuerung der Produktionsprozesse. Auf roten Karten sind die Arbeitsvorgänge den einzelnen Schichten der Werksaufenthaltszeit zugeordnet. Sobald ein Arbeitsvorgang abgearbeitet ist, dreht der ausführende Mitarbeiter die Karte um, sodass die grüne Rückseite sichtbar wird. Falls eine Arbeit nicht ausgeführt werden kann, beispielsweise aufgrund fehlenden Materials, meldet der Mitarbeiter dies anhand einer orangenen Störungskarte (Abbildung 3). Die Farblogik aus roter Vorder- und grüner Rückseite sorgt für einen transparenten Abarbeitungsstand: in kurzen Statusrunden zu Schichtbeginn wird unter Leitung des Meisters der Status des Fahrzeugs besprochen. Störungen, zum Beispiel durch fehlendes Material, sind transparent und werden bewertet, um Gegenmaßnahmen einzuleiten. Maßnahmen werden nachverfolgt und so ein kontinuierlicher Verbesserungsprozess initiiert.

Die Statusrunde am Fahrzeug stellt den Beginn einer Kommunikationskaskade dar: In der zeitlich kurz darauf folgenden Produktionsbesprechung wird der Status aller Fahrzeuge berichtet und, wenn nötig, werden Gegenmaßnahmen mit der verantwortlichen Abteilung im Werk, wie zum Beispiel der Arbeitsvorbereitung, abgestimmt. Der kaskadierte Dialog mittels Shopfloor-Management vom Werker bis zum Werksleiter innerhalb einer Schicht beseitigt Störungen schnell und zielgerichtet auf der richtigen Hierarchie-Ebene. Durch die Vermeidung von Stillständen, Arbeitswechseln und nicht abgestimmt durchgeführter Arbeiten kann Verschwendung vermieden und somit die Produktivität erhöht werden.

Die Einführung der Steuerungstafel stellt die Umsetzung nur eines Hebels der Operational Excellence dar. Die gesamthafte Umsetzung von Operational Excellence steigert die Effizienz in verschiedensten Bereichen der betriebsnahen und schweren Instandhaltung des Schienenverkehrs zwischen 20 und 40 Prozent.

Artikel als PDF laden